产品中心

- 产品描述

-

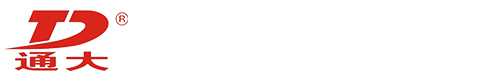

- 商品名称: HS1000-N 三级活塞推料离心机

- 商品编号: HS1000-N

三级活塞推料离心机主要由液压装置(供油站)、推料机构(复合油缸)、油冷却器、机座(油箱)、轴承室组合、机壳、一/二/三级转鼓、筛网、集料槽、门盖、进料管、洗涤管、主辅电机、电器控制柜等组成。

♦ 离心机结构简述

三级活塞推料离心机主要由液压装置(供油站)、推料机构(复合油缸)、油冷却器、机座(油箱)、轴承室组合、机壳、一/二/三级转鼓、筛网、集料槽、门盖、进料管、洗涤管、主辅电机、电器控制柜等组成。

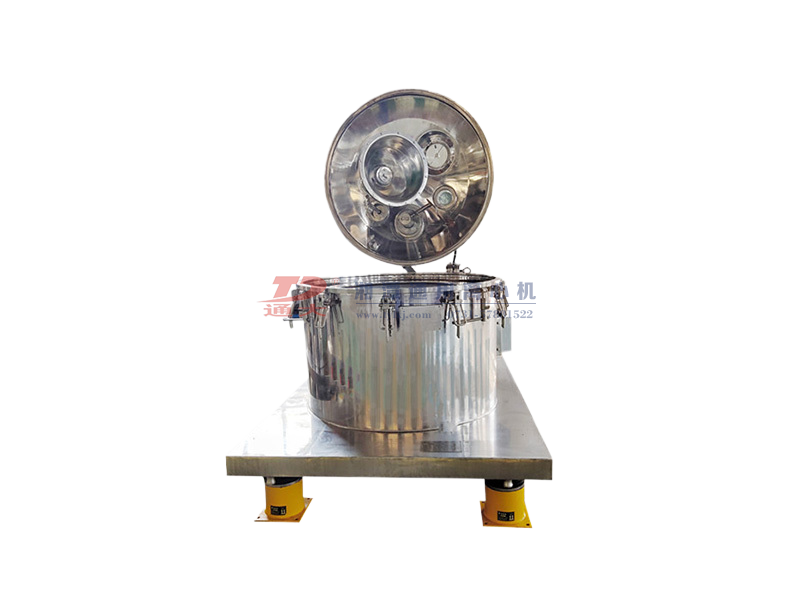

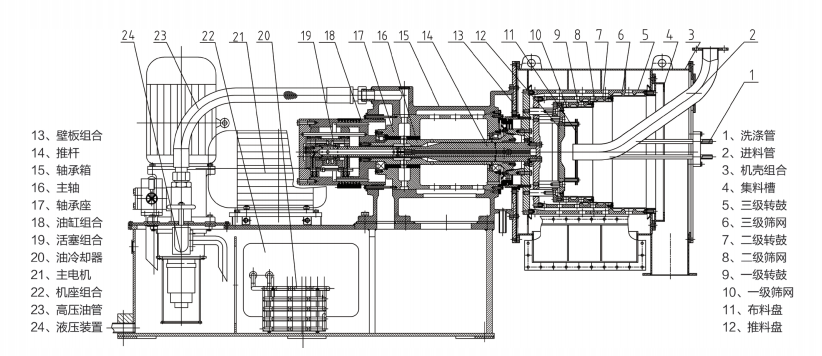

三级活塞推料离心机结构简图(HS580-N)

三级活塞推料离心机结构简图(HS580-N)•液压装置:液压装置由泵座、油泵、溢流阀、溢流阀座、油泵电机、压力软管、压力表、温度计等组成。

•推料机构:推料机构由压力油缸组合、活塞组合、滑阀、导阀、皮带轮等组成。在压力油的作用下,推动活塞往复运动,带动二级转鼓及推料盘一同作往复运动,从而实现往复推料功能。

•油冷却器:油冷却器有弯管式位于机座贮油箱内的,或集中式冷却位于机座上方的两种形式,保证压力油的温度在一定范围内。

•机座组合(油箱):机座用来支承回转体、推料机构、液压装置及传动系统。其底部兼作贮油箱。备有注油孔、进油管、放油孔及油标。

•轴承室组合:轴承室组合由轴承座、主轴、推杆、滑动轴承及滚柱轴承组成。主轴在两个重型轴承内转动,推杆在主轴内的两个滑动轴承中作往复运动,所有轴承的润滑是靠液压系统提供的压力油来完成的。

•机壳组合:机壳为不锈钢焊件,机壳上有排渣孔和排液孔,并设有冲洗管,一级、二级、三级转鼓在机壳内旋转,确保操作的安全。

•一级、二级、三级转鼓:一级、二级、三级转鼓壁上均开有流液的过滤孔。三级转鼓与主轴(空心轴)联接,一级转鼓通过撑杆及螺栓与三级转鼓相联接。三级转鼓连同一级转鼓随主轴一起转动。二级转鼓与推杆联接,推料盘通过撑杆及螺栓与二级转鼓相联接。二级转鼓连同推料盘随推杆一起转动,且与一级、三级转鼓同步转动的同时,又随推杆作往复运动。

•筛网:筛网为板式筛网,由带狭槽的筛片组成。

•集料槽:集料槽位于离心机三级转鼓前端,并固定于机壳上,集料槽的出口与机壳上的排渣孔相通。被推出三级转鼓的滤渣进入集料槽。经刮刀将滤渣由切线方向排出集料槽,再经机壳排渣口排出离心机外。

•门盖:外壳前端装有门盖,门盖上装有进料管和洗涤管。

•进料管:物料通过进料管进入离心机内,经过布料盘将物料均匀地分布在一级转鼓筛网上。

•洗涤管:洗涤管安装在门盖上,一端伸入转鼓中,洗涤液通过洗涤管进入转鼓冲洗物料。

•主电动机:主电机通过V型皮带拖动回转体旋转,主电动机安装在机座调节板上,皮带的松紧是靠拖板的螺栓进行调整的。

•电器控制柜:电器控制柜是配套的专用电器设备,主电机和油泵电机均采用直接降压启动方式控制。同时设有电源监视、启动电流和运转电流显示以及过载、短路等保护装置。

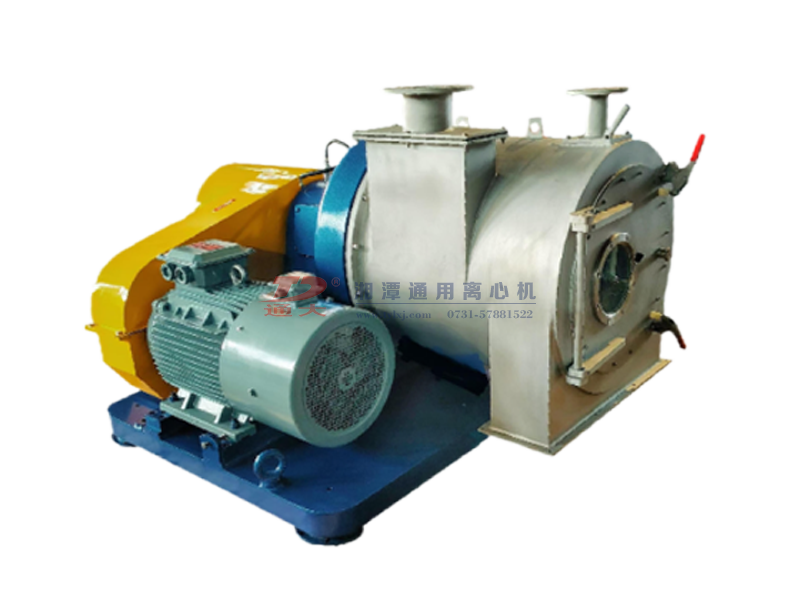

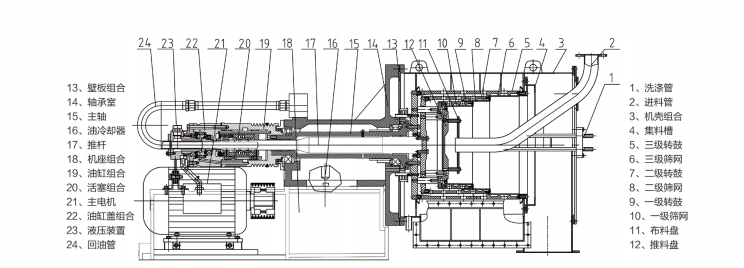

三级活塞推料离心机结构简图(HS650-N / HS800-N / HS1000-N)

三级活塞推料离心机结构简图(HS650-N / HS800-N / HS1000-N)♦ 离心机主要性能特点

•该类离心机技术性能先进、可靠、安全、高效。离心机能在所处酸、碱性悬浮液分离环境中安全可靠地运行,故障率少,维护方便,运行成本低,使用寿命长。

•该类离心机为高转速、高分离因数,产量高、能耗低。与双级活塞推料离心机相比较转鼓级数增加了一级,过滤区长度增长,且滤饼层脱水过程增加了一次翻松环节,滤饼脱水效果更好,分离出的滤饼含湿量更低。

•该类离心机振动小、噪声低、承载能力强。该类离心机轴承均采用FAG轴承,精度高、承载能力强。

•该类离心机的整个操作过程都在封闭状态下进行,对环境无污染。

•该类离心机推料次数可在30-80次/min范围内无级调节,且调节简便易会,可根据工况条件及分离要求选择最合适的推料次数。

•该类离心机配置洗涤管,可在连续分离过程中对滤饼层连续喷水洗涤,降解残留酸及其他杂质,以获得最理想的分离效果。

•该类离心机主要部件(一级、二级、三级转鼓及主轴、推杆、油缸、活塞、轴承室等)精密加工,严格保证尺寸精度及形位精度。一级、二级、三级转鼓及推料盘精密动平衡,保证离心机运行精度,确保离心机高速动转下的平稳性。

•该类离心机关键部位抗腐、耐用。筛网使用寿命一般在一年以上,一级、二级、三级转鼓、机壳、门盖使用寿命8年以上。

•该类离心机润滑系统:主轴承采用液压工作压力油浸油润滑,润滑可靠。

♦ 离心机概述与适用范围

三级活塞推料离心机为连续操作过滤式离心机,它可以在全速运转下自动完成所有的操作工序,如进料、洗涤、分离和卸料等。

三级活塞推料离心机适用于分离中、粗颗粒结晶状物料的悬浮液,即适合分离固相含量为35-90%,固相平均粒度≥0.08mm,温度不超过80℃的悬浮液,且要求供料浓度稳定、进料均匀。尤其适用需在机内进行洗涤的物料分离。本机具有自动连续操作、连续排渣、生产能力高、滤饼含湿量低、功率消耗低、对晶体破碎少、结构紧凑、耐腐蚀性好、运转平稳、振动小等优点。

♦ 离心机工作原理

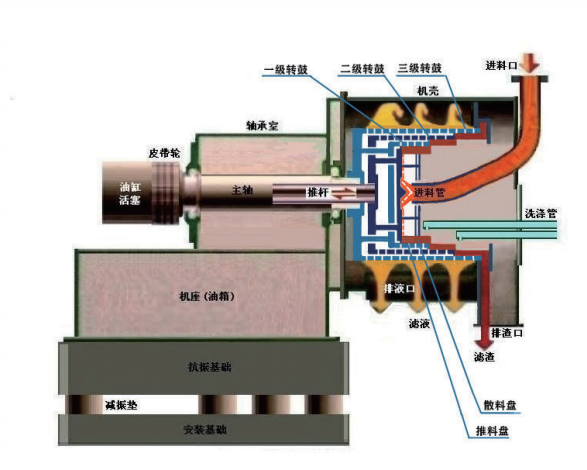

参见结构原理图一级、二级、三级转鼓同步全速旋转后,将要分离的悬浮液通过进料管连续地引入到装在二级转鼓上的圆形布料盘上,在离心力的作用下,悬浮液沿圆周均匀地甩到安装在一级转鼓的筛网上。大部分液相物经筛网缝隙和一级转鼓壁孔甩出转鼓,而固相颗粒物则被截留在筛网上形成滤渣层,当二级转鼓及推料盘进程时,通过推料盘上的推料片将一级转鼓内的滤渣层沿轴向向前推移一段距离,同时通过二级转鼓前端的推料片,将三级转鼓内的滤渣层沿轴向向前推移一段距离。当二级转鼓及推料盘回程时,一级转鼓空出的筛网面又形成新的滤渣层,同时通过一级转鼓前端的推料片,将二级转鼓内的滤渣层沿轴向向前推移一段距离。随着二级转鼓及推料盘的连续往复运动,固相颗粒物则在一级、二级、三级转鼓内逐级分布,逐级形成滤渣层,逐级依次向前推移,逐级进一步脱水。最终滤渣层被连续不断地推出三级转鼓,进入集料槽。通过安装在三级转鼓前端上的刮刀把滤渣从切线方向卸出经机壳出料口排出离心机外。若滤渣需在离心机内洗涤,将洗涤液通过洗涤管或其它冲洗设备连续地喷洒在滤渣层上进行洗涤,分离出的母液连同洗涤液收集在机壳内由排液口排出。如果有必要时,母液和洗涤液可分别排出。

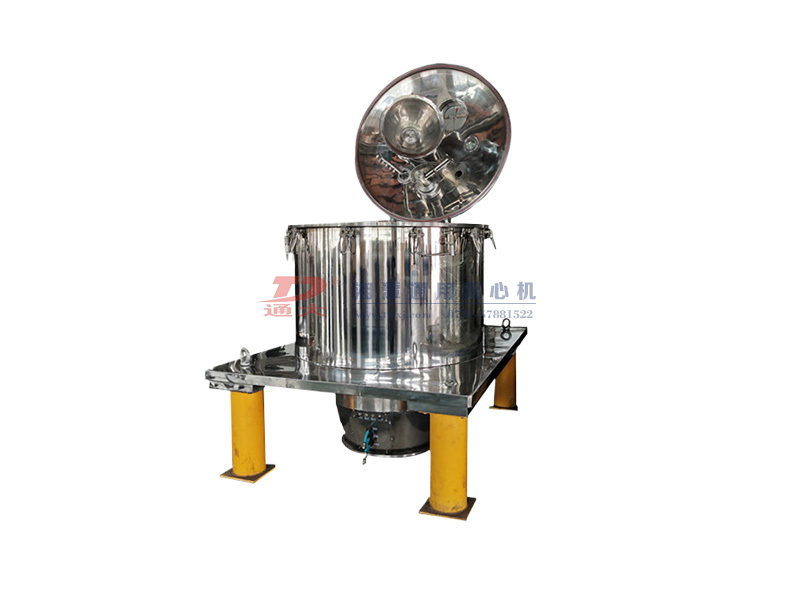

三级活塞推料离心机结构原理图

三级活塞推料离心机结构原理图♦ 离心机应用条件及适应性调整

•双级活塞推料离心机的基本应用条件:

►被分离物料为悬浮液等固液混合液,非浮浊液;

►悬浮液浓度≥35%

►固相物粒度≥0.08mm;

►分离过程工况温度≤80℃

►适当的粘度;

►分离用途:固液分离,获得尽量低的固相含水率和液相含固率。

•不同的分离物料具有不同的分离特性。即使是同一种分离物料,不同的工艺方法和工况条件,亦具有不同的分离特性。而分离物料分离特性的好坏将直接影响离心机分离效果的好坏和处理能力的大小,可以通过以下方式调整分离物料的分离特性:

►通过预增浓措施调整悬浮液浓度;

►调整前期工艺,增大固相物粒度;

►调整工况温度,以改善悬浮液粘度;

►针对一些难分离的物料,除了对分离物料本身采取相应的

►调整措施外,还可对离心机作相应的调整和改进;

►调整转鼓转速

►调整推料次数

►调整筛网间隙及开孔率

•对离心机技术参数的调整,除推料次数在分离现场可作调整外,其余均必须是在离心机产品制作前确定。另外,针对分离物料不同的腐蚀性,须具有不同抗腐能力的材质相匹配。因此,顾客垂询时,请详细赐告分离物料的特性参数、工况条件及分离要求等。

♦ 离心机质量保证

产品质量保证:产品设计制造检验按JB/T447《活塞推料离心机》等技术标准及GB/T19001 idt ISO9001等质量管理体系标准进行,确保产品质量和性能符合设计图样、技术标准和用户要求。

♦离心机主要技术参数及材质

参数名称/型号

HS580-N HS650-N HS800-N HS1000-N 转鼓直径mm440/510/580510/580/650640/720/800840/920/1000过滤区长度mm120/180/120180/240/180180/240/240240/300/240转鼓的最高转速r/min

1200-19001000-1800800-1500650-1200视分离物料特性而定分离因数402-1010350-1142286-1145236-875推料行程mm5050 50 50 推料次数次/min30-8030-80 30-80 30-80 工作压力MPa2-33-6 3-6 3-6 进料浓度%(体积比) ≥35≥35≥35≥35固相粒度mm ≥0.08≥0.08≥0.08≥0.08生产能力(干料)t/h 3-8 5-12 12-25 18-35 氯化钠(随物料及工艺条件改变而变化) 滤渣含湿量% ≤2-4≤2-4≤2-4≤2-4氯化钠(随物料及工艺条件改变而变化) 进料压力MPa0.15-0.20.15-0.20.15-0.20.15-0.2工作温度≤80℃≤80℃ ≤80℃ ≤80℃ 主电机功率30-45

视物料而选定37-55

视物料而选定55-75

视物料而选定75-90

视物料而选定油泵电机功率18.5-22

视物料而选定22-30

视物料而选定22-37

视物料而选定37-45

视物料而选定离心机质量38004500 7000 12600 外形尺寸(长×宽x高)mm3400×1330×1628 3250×1460×1280 4050×2000×1530 4300×1900×1900 材质一级、二级、三级转鼓及推料盘、布料盘、前密封、机壳、门盖组合、筛网、气液分离器等与物料接触部位材质可选用304、316L不锈钢,或2205、2507双相不锈钢,或TA2钛材;主轴:45号钢;推杆:40Cr;机座:Q235-A。

产品留言

及时与我们的团队取得联系,我们乐意提供帮助

*注:请务必准确填写信息并保持通讯畅通,我们将尽快与您取得联系。